印染废水具有色度高、有机物含量高、成分复杂和可生化性能差等特点,是一种难处理的工业废水。同时还面临排放量大,回用率较低的问题 。常用的印染废水处理方法为结合物化及生化的二级处理工艺,该工艺可去除废水中的大部分色度和有机物。但该二级生化出水的色度、COD 等指标仍不能满足污水排放及回用水水质标准,需进一步处理。

臭氧氧化能力强,使用经济方便,常被用于印染废水的深度处理工艺。但是,传统的臭氧曝气方式存在传质效率不够高,反应器体积较大,容易出现液泛、乳液和泡沫等问题。膜接触反应器是一种新型的气液接触装置。在膜接触反应器中,含臭氧气体与待处理废水分别在膜两侧独立流动,在浓度差的作用下,臭氧从气相侧穿过膜孔扩散到液相侧,并发生反应。此臭氧传递过程无气泡产生,因此可有效避免传统反应器易出现的问题。同时,由于膜接触反应器具有极大的比表面积,无泡传质过程具有很高的体积传质系数。

SHEN 等较早应用膜接触反应器进行臭氧传质研究。研究表明,膜接触反应器的体积传质系数kL a为3. 4 ~ 4. 4 min - 1 ,比传统的鼓泡反应器大1 ~ 2 个数量级。JANKNECHT 等进而对膜接触臭氧反应器的体积和能耗进行了测算。结果表明,膜接触臭氧反应器的能耗与传统反应器相当而其体积仅为传统反应器的1 /50。这些研究表明,膜接触臭氧反应器具有紧凑、传质效率高的优势。近年来,不少研究者应用膜接触臭氧反应器进行模拟废水的处理研究,如于苦咸水中回收单质碘,水中腐殖酸降解 以及印染废水的处理等。BAMPERNG 等利用膜接触臭氧反应器对直接红、酸性蓝和活性红等模拟废水进行降解实验。而ZHANG 等利用膜接触反应器进行臭氧传质,并联合过氧化氢的高级氧化技术对酸性橙进行降解研究。研究结果显示,模拟废水的色度、COD 等指标得到了较好的降解。

而在实际印染废水二级生化出水中,除了残留的染料物质,还有较多的微粒、胶体和大分子有机物。这些物质会影响废水的回用以及臭氧氧化的效果。因此,本工作使用超滤和膜法臭氧氧化组合工艺对印染废水二级生化出水进行处理。首先使用前置的超滤工艺去除废水中的大分子有机物等物质,以达到减轻臭氧氧化阶段有机物负荷,减少臭氧投加量,提高氧化效率的目的。继而利用膜接触反应器进行臭氧氧化,以提高臭氧的利用效率。本工作首先对影响该组合工艺的参数进行优化选择,然后在优化的工艺条件下进行8 d 的连续实验以观察其处理效果。本研究为高效低耗印染废水深度处理提供了一个新的工艺尝试。

1 实验部分

1. 1 废水特性

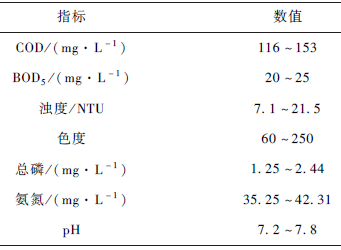

实验用水来自某印染污水处理厂的二级出水。该厂采用以A/ A/ O 工艺为核心的传统二级生化处理技术,其出水的主要水质指标见表1。纺织染整工业水污染物排放标准(GB 4287-2012) 要求的COD和色度限值分别为100 mg·L - 1 和70。而纺织染整工业回用水水质(FZ/ T 01107-2011)要求的COD 和色度限值为50 mg·L - 1 和25。可见,为达到排放和回用要求,需进行深度处理。

表1 二级生化出水水质参数

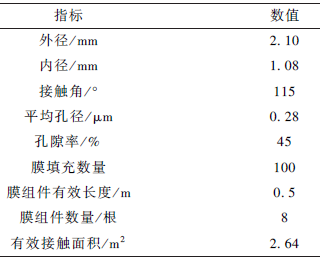

表2 膜接触器中膜及膜组件参数

1. 2 实验装置和流程

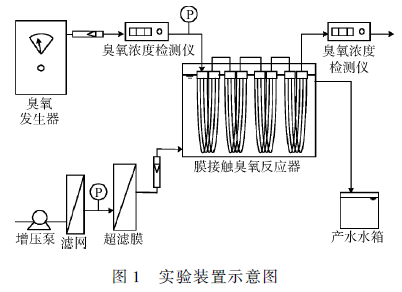

实验装置如图1 所示。实验使用的臭氧由臭氧发生器(北京同林科技,3S-A10)制备,使用空气源。经臭氧浓度检测仪测定后,通入膜接触反应器中。实验用水经增压泵加压后依次通入不锈钢滤网前置过滤器(山东海尔,HP07,过滤精度40 ~ 90 μm)及超滤膜组件(聚醚砜,100 kDa)。产水通入膜接触反应器中,进行臭氧氧化。

所使用的膜为聚四氟乙烯中空纤维膜,购自浙江东大环境工程有限公司。所使用的膜组件和膜反应器为实验室加工,每支膜组件有效膜长度0. 5 m,膜接触反应器内含膜组件8 支,膜接触反应器中的有效接触面积为2. 64 m2 。其他参数见表2。在该反应器中,膜组件采用浸没式的形式。臭氧气体在膜丝内侧,待处理废水在膜丝外侧流动。膜组件很小浸没深度为0. 1 m,对应的膜丝受到的水压为1. 0 kPa。

1. 3 分析方法

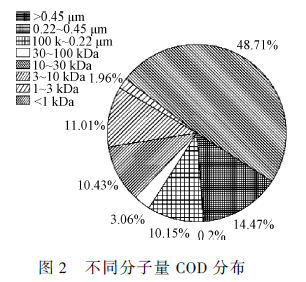

为选择合适的超滤膜切割分子量,需了解废水中有机物含量随分子量分布情况。本实验采用超滤杯对废水进行分级,并测定各级产水的COD 值,通过差减法得到有机物含量分布情况。使用的超滤膜切割分子量分别为100、30、10、3 和1 kDa 的(PES, Millipore, USA), 使用的超滤杯( Amicon,Model 8400)。COD、BOD5 、浊度、色度、总磷、氨氮和pH 等水质指标测定参照《水和废水监测分析方法》

2 结果与讨论

2. 1 工艺参数的优化选择

首先对超滤-膜接触臭氧氧化工艺的关键参数进行优化研究,包括超滤膜切割分子量、膜接触反应器膜长、臭氧浓度、气体流量和产水速率等。

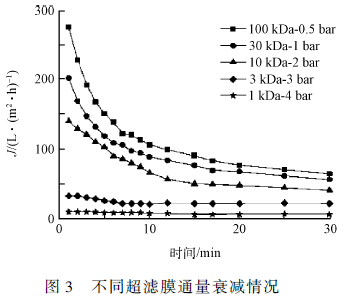

超滤膜切割分子量的选择需综合考虑产水水质、产水通量及膜污染等因素。如图2 所示,印染废水二级生化出水中有48. 7% 为分子量小于1 kDa 的小分子物质,而有24. 8% 为分子量大于100 kDa 的大分子有机物以及胶体和微粒等物质。从生化出水的分子量分布来看,超滤可以去除部分有机物。切割分子量为100、30、10、3 和1 kDa 的5 种超滤膜COD 的去除率分别为24. 8% 、27. 9% 、38. 3% 、49. 3% 和51. 3% 。超滤产水水质随着切割分子量的减小而逐渐提高。为获得较理想的水通量,选择的超滤压力随着切割分子量的减小而增大。而在较高的跨膜压差下,膜表面污染层较致密,影响膜清洗频率和使用寿命。令100、30、10、3、和1 kDa 5 种超滤膜分别在0. 5、1. 0、2. 0、3. 0 和4. 0 bar 压力过滤生化出水。如图3 所示,各超滤膜产水通量均迅速下降,30 min 后的通量分别为分别为64. 6、56. 6、41. 0、22. 2 和6. 9 L·(m2 ·h) - 1 。切割分子量较小的超滤膜,其水通量较小。考虑到印染废水二级生化出水的浊度、COD 含量较高,在超滤膜选择时应特别注意其膜污染的问题,因此,优选切割分子量较大的超滤膜,此工艺选择的超滤膜切割分子量为100 kDa。

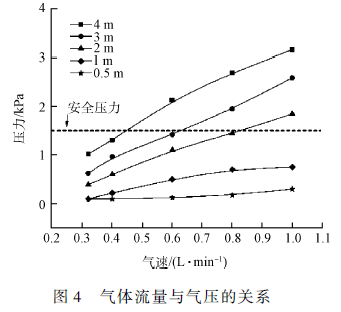

在膜接触反应器中,臭氧传质以无泡方式进行,需要保证气体压力小于水压力与跨膜压差之和。膜组件的很小浸没深度为0. 1 m,其受到的水压力为1 kPa。气泡首先产生位置为膜组件入口处。通过测试,很小的气泡产生压力为1. 5 kPa。此压力为安全压力,实验过程气相侧压力需小于1. 5 kPa。在相同的气体流速下,气体压力随着膜长度的增加;而在相同膜反应器内,气体压力随气体流速的增加而增加;实验结果如如图4 所示。因此,为保证无泡传质的条件,在对膜接触反应器的膜丝长度和臭氧气体流量等变量进行控制,使得选定的参数下的气相侧压力小于安全压力。

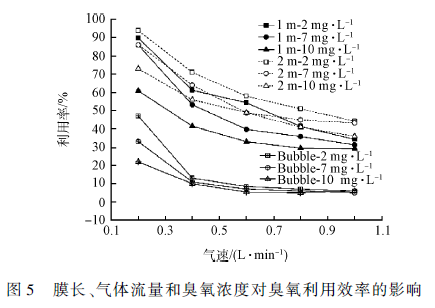

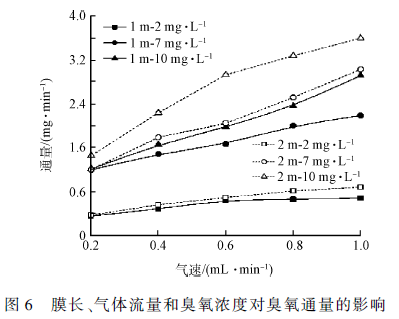

膜长、气体流量等因素同时会影响臭氧的利用效率和膜反应器的臭氧传质通量。臭氧利用效率为溶解于水中的臭氧占投加到反应器的臭氧的比。臭氧的传质通量为膜反应器内单位时间进入到水体的臭氧量。通过参数优化选择,使得满足无泡条件,臭氧利用效率较高的情况下,实现臭氧通量的很大化。如图5 和图6 所示,臭氧利用效率随膜长的增加而增加,随气体流量和臭氧浓度的增加而减小。为达到较高的臭氧利用效率,需尽量增加膜长并减少气体流量和臭氧浓度。而臭氧通量随着气体流速和臭氧浓度的增加而增加。为保证反应器的臭氧氧化效率,需维持较高的气体流量和臭氧浓度。臭氧利用效率和臭氧通量的优化方式是相反的,不能相统一。本实验中人为选定50% 左右的臭氧利用效率下优化臭氧通量,同时满足无泡条件。则选择的气体流量为0. 6 L·min - 1 ,膜长为2 m,臭氧浓度为10 mg·L - 1 。在此条件下臭氧通量很高为2. 93 mg·min - 1 ,臭氧利用效率为48. 9% ,气相侧压力为1. 1 kPa。相比于同样条件下的鼓泡反应器,其臭氧利用效率仅为5. 4% (见图5),有显著的提高。

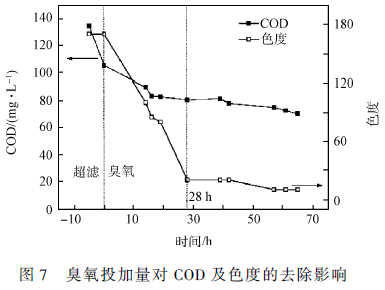

在较大的水力停留时间下,臭氧投加量小但水质较差;而在较小的水力停留时间下,水质较好但臭氧投加不经济。为得到合适的水力停留时间,在上述优化的条件下(超滤膜切割分子量为100 kDa,膜接触反应器膜长2 m,气体流量0. 6 L·min - 1 和臭氧浓度10 mg·L - 1 )对二级生化出水进行序批式氧化降解实验,反应器中废水体积为40 L。结果如图7所示, 经过超滤工艺, 色度没有变化, 而COD 从134. 6 mg·L - 1 降到了105. 4 mg·L - 1 . 在臭氧氧化工艺阶段,随着通入臭氧时间的延长(臭氧投加量的增加),有机物逐渐被降解。COD 在80 mg·L - 1 后降解速度变慢,而色度在20°后降解速度变慢。臭氧与芳香环、不饱和键等官能团反应活性很高,而与醇类、醛类等物质反应活性较差。反应初始阶段,臭氧将大分子有机物及发色基团氧化分解成较小分子量物质,而后续的矿化速度较慢,需要消耗大量臭氧。选择废水色度降至20 所需要的水力停留时间,(见图7)为28 h,计算得到产水速率为1. 4 Lh - 1 。在本实验中,膜接触反应器中的膜丝表面积为2. 64 m2 ,反应器体积为42 L,反应器内膜丝填充率为2. 5% 。由于反应器中膜丝填充比例较低,膜面积相对较少,因而臭氧通量较小,致使废水的水力停留时间较长。通过提高反应器内膜丝填充率,提高反应器内的膜面积,可大大减少其水力停留时间。

2. 2 连续实验废水处理效果

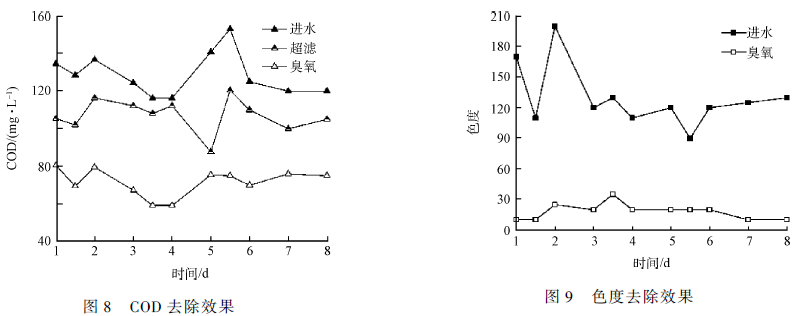

在上述优化的工艺条件下,进行了8 d 的连续实验,并测定其COD、色度以及浊度的变化情况。

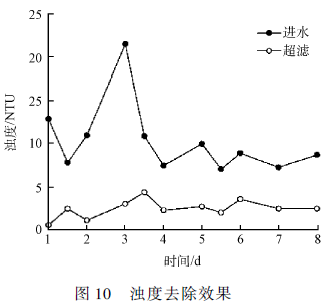

由图8 可知, 经超滤工艺, COD 由120 ~140 mg·L - 1 ·降解到87. 7 ~ 120. 4 mg·L - 1 ,而经过臭氧氧化工艺后COD 降解到59. 2 ~ 79. 6 mg·L - 1 . 超滤工艺主要通过截留作用去除水中的有机物质,臭氧则可将大分子物质分解为分子量较小的物质并部分矿化有机物。由图9 所示,色度由90 ~ 200度降低到10 ~ 35 度。在大部分的时间,色度可维持在20 度以下。臭氧废水中的有色(聚) 芳香族化合物等反应迅速。有色大分子物质被分解为小分子无色物质而脱色。由图10 可见,浊度由7 ~ 21. 5 NTU降低到0. 55 ~ 4. 4 NTU。浊度主要是通过超滤工艺进行去除。颗粒物、胶体等物质均得到较为有效的拦截。

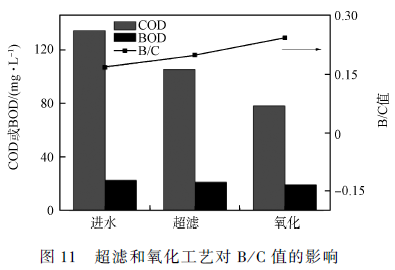

臭氧工艺不仅可消除色度,部分矿化有机物,而且可以提高废水的可生化性能。由图11 可见,废水经过超滤工艺后,其BOD5 由22. 5 mg·L - 1 降低到21 mg·L - 1 ,而B / C 值由0. 167 提高到0. 199。超滤工艺去除水中大分子有机物,通常,大分子有机物的可生化性较差。因此,反映在数值上,超滤工艺后,COD 和BOD5 均有去除效果,COD 去除得更多。废水经过臭氧氧化之后,BOD5 进一步下降到19 mg· L - 1 ,而B / C 值提高到0. 244 臭氧的氧化同时削减COD 和BOD5 ,同时有部分COD 转化成了BOD5 。因此,臭氧工艺后,COD 和BOD5 均减小了,而B / C 值却得到了提高。可见,该工艺过程可一定程度的提高废水的可生化性能。

经过超滤+ 膜接触臭氧氧化组合工艺处理的印染废水二级生化出水,其产水水质达到了纺织染整工业水污染物排放标准(GB 4287-2012),但其COD 未达到纺织染整工业回用水水质(FZ/ T 01107-2011)要求(要求:COD < 50 mg·L - 1 ;本实验产水水质:COD = 70 mg·L - 1 )。原因在于本实验所处理的二级生化出水有机物负荷较高(平均COD = 131 mg·L - 1 ),处理难度较大。同时,臭氧不能将有机物彻底矿化,只能转化为极性更强、分子量更小,反应活性更低的物质,单纯的臭氧氧化工艺难以将这些物质完全去除。臭氧氧化工艺需要结合后续处理工艺, 如活性炭、曝气生物滤池等才能达到较好的处理效果。本研究所使用的工艺可作为臭氧组合工艺的一部分进行应用。具体参见污水宝商城资料或http://www.dowater.com更多相关技术文档。

3 结论

本工作使用了新型的超滤与膜接触臭氧氧化组合工艺对印染废水二级生化出水进行了深度处理研究。实验对该组合工艺多个参数包括:超滤膜切割分子量、膜接触反应器膜长、臭氧浓度、气体流量和产水速率等进行了优化选择并进行了8 d 的连续实验。产水水质得到了较大的提升,平均COD 由131 mg·L - 1 降到70 mg·L - 1 L,平均色度由130 度降到20度,平均浊度由11 NTU 降到2. 3 NTU, B / C 值也由0. 167 提高到0. 244。本实验为高效臭氧氧化处理印染废水提供了一个新的尝试。