臭氧在二维材料(MoS₂、h-BN)生长与表面活化中的作用:机理、工艺与表征

一、摘要(Abstract)

臭氧 (O₃) 因其高氧化性与在低温下提供活性氧的能力,正成为二维材料制备与后处理中的重要工具。本文系统总结 O₃ 在 CVD/管式炉生长、后退火、表面功能化与缺陷工程中的作用机理,给出面向 MoS₂ 与 h-BN 的可复现实验流程(含温度、浓度、流量、停留时间)、表征方法(Raman、XPS、AFM、TEM)与安全建议,并列出常见问题与解决方案,便于科研用户在实验中安全高效地引入臭氧步骤。

二、背景与研究动机

二维材料(如 MoS₂、WS₂、h-BN、graphene 等)在电子、光学与催化等方向展现出卓越性能。制备与后处理环节对材料缺陷、化学计量比与界面态有决定性影响。相比纯 O₂ 处理,臭氧能在更低温下提供更高活性氧(O·)密度,有助于:

修复硫空位(S vacancy),提高 MoS₂ 电子迁移率;

引入可控氧官能团以改善界面粘附与化学活性;

在低温下实现薄膜氧化或有机残留清除,降低热损伤风险。

三、O₃ 的化学机理简述

在绝大多数实验条件下,臭氧主要通过两类路径影响二维材料:

1.直接 O₃ 分子作用:低温(通常 < 200°C)时 O₃ 可与表面活性位点发生直接反应,插入氧官能团或氧化金属中心。

2.分解生成的活性氧原子(O·):当温度升高或在催化表面存在时,O₃ 分解为 O·,其氧化能力更强但寿命极短,往往只对接近生成点的表面发生作用。

因此,O₃ 的“注入位置(温度场)”与“瞬时浓度/流量”对于实现所需改性至关重要。

四、实验设计要点(针对 MoS₂ 与 h-BN)

4.1 适用场景

CVD 生长后低温表面活化/去残留(典型温度 80–200°C);

脉冲式臭氧处理用于缺陷调控(秒级–分钟级);

作为刻蚀/功能化手段,在受控条件下引入氧化或官能团而不破坏晶格。

4.2 建议设备与气路

建议在管式炉或 CVD 系统外部侧注臭氧,气路包括:

载气 (N2 / Ar) --> 臭氧发生器 --> 稀释 MFC --> 注入阀 --> 管式炉样品腔(侧向或环流注入)

|

单向阀(防回流)

|

尾气分解器 --> 排风

材质:非高温区使用 PTFE/FEP 管;高温区使用石英或刚玉管;阀门建议选金属阀或 PTFE 衬里阀。

4.3 推荐工艺参数(可复现模板)

| 工艺类型 | 温度 (°C) | O₃ 浓度 | 流量 (sccm) | 处理时间 | 说明 |

|---|---|---|---|---|---|

| 表面清洗(去有机残留) | 100–150 | 10–50 | 100–300 | 10–20 min | 用于去除前驱体/有机残留,后续 N₂ 吹扫。 |

| 轻度功能化(MoS₂) | 80–140 | 1–10 | 50–200 | 30 s – 5 min(脉冲) | 引入少量氧化位点以改善器件接触。 |

| 强化氧化/刻蚀 | 150–220 | 20–100 | 200–500 | 1–10 min | 慎用,可能损伤晶格。 |

五、表征方法与判断标准

每次处理后建议按下列顺序表征并记录:

1.Raman:关注 MoS₂ 的 E2g 与 A1g 峰位置与 D 峰(若有)强度变化;Graphene 查看 D/G 强度比。

2.XPS:定量测 O/S 或 O/B 元素比变化可判断氧化程度及化学态。

3.AFM / SEM:观察表面粗糙度与形貌变化(刻蚀或团聚迹象)。

4.电学/光学测试:器件层面评估迁移率、载流子浓度与光致发光强度变化。

六、典型实验流程(示例)

示例:MoS₂ 薄膜的低温 O₃ 功能化

在惰性气体下将样品送入管式炉并加热至 100°C,稳定 10 min。

启用臭氧发生器,设定瞬时输出并由上游稀释 MFC 将浓度调至 5 ppm,载气流量 150 sccm。

采用脉冲注入(30 s 注入 + 90 s N₂ 吹扫)循环 3 次。

结束后以 N₂ 吹扫 10 min 以移除残留臭氧,冷却至室温后取出样品并进行 XPS/Raman 表征。

七、安全注意事项与尾气处理

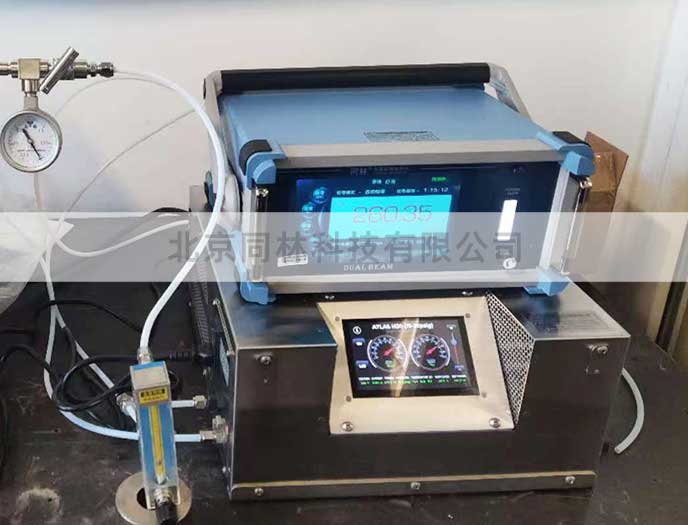

臭氧为刺激性、有毒气体,且具有强氧化性。科研环境必须满足:负压排风、在线臭氧监测(建议 UV 吸收式.如北京同林科技生产的3S-J5000臭氧检测仪)、尾气分解器(热/催化,工作温度 250–350°C)与单向阀防回流。禁止将 O₃ 与 H₂ 或可燃蒸汽混合。

实用建议:先在小片样上做参数扫描(温度、浓度、时间),记录所有原始数据与样品编号;对照表征结果建立工艺数据库,逐步形成可复现流程。